Ein Artikel von Dr. Susanne Leddig-Bahls.

Nachweis der wasserdichten Anbindung an das Altrohr für den RS MaxLiner®.

Die Sanierung von Hausanschlussleitungen stellt aufgrund komplexer Leitungsverläufe und teilweise schwieriger Zugänglichkeit eine besondere Herausforderung für die Schlauchliningtechnologie dar. In einem umfangreichen Test mit verschiedenen Rohrmaterialien wurde jetzt beim Systemanbieter RS Technik AG nachgewiesen: Mit den weitgehend schrumpffrei aushärtenden Epoxidharz-Systemen können Hausanschlussliner ohne Ringspalt und mit Verbund zum Altrohr installiert werden. Die hinterwanderungsfreie Anbindung auf verschiedenen Altrohrmaterialien – eine gründliche Reinigung des Altrohres vorausgesetzt – ist möglich, so dass bei der Anbindung an den Hauptkanal, an das Altrohr oder bei Seitenzuläufen keine zusätzliche Anbindungstechnik erforderlich ist.

Ausgangssituation

Grundsätzlich gilt im Schlauchlining die Maxime: Es muss verhindert werden, dass Abwasser zwischen Liner und Altrohr gerät und ggf. unkontrolliert austritt. So sind sämtliche Einbindungen des Liners hinterwanderungsfrei und wasserdicht herzustellen. Erforderlichenfalls ist eine Fixierung des Liners im Einbindungsbereich vorzunehmen. Dies ist eine der Regeln, die das Vertrauen in grabenlose Technologien seit vielen Jahren stärken.

In vielen Situationen insbesondere im Hausanschlussbereich ist die Einrichtung solcher Fixierungen allerdings problematisch, wenn enge Leitungsverläufe die Installation von Anschlusspassstücken oder Linerendmanschetten o.ä. verhindern. Trotz fortschreitender Entwicklungen gehört das sogenannte „tote Ende“ eines Schlauchliners im nicht zugänglichen Bereich immer noch zu den Herausforderungen.

Epoxy-Systme, die bei der Hausanschlusssanierung mit Hilfe von ausgereiften Installationstechniken selbst von kleinsten Zugängen aus in das Altrohr eingebracht werden, können hier aufgrund der chemischen Eigenschaften ihre Stärken ausspielen. So lassen sie sich aufgrund ihrer besonderen Eigenschaft der weitgehenden Schrumpffreiheit und grundsätzlich guten Haftung an die Struktur des Altrohres anbringen und aushärten. Dies deutet darauf hin, dass eine hinterwanderungsfreie Anbindung mit Epoxy-Systemen erstellt werden kann, die den Einsatz von zusätzlichen Anbindungstechniken obsolet macht.

Eine wichtige Begriffsdefinition sei an dieser Stelle eingefügt. Auch wenn wir bei Epoxidharzen aufgrund der genannten Vorteile von klebenden Systemen sprechen und es sich bei Klebeverfahren laut Definition um „stoffschlüssige Fügeverfahren“ handelt, kann der Stoffschluss nicht an jeder Stelle des Altrohres gleichermaßen sichergestellt werden. So kann nicht in jedem Bereich und auf jedem Untergrund eine hohe Haftzugfestigkeit erzielt werden. Dennoch kann eine wasserdichte und hinterwanderungsfreie Anbindung ermöglicht werden.

Herangehensweise

Wie lässt sich eine wasserdichte und hinterwanderungsfreie Anbindung zur sanierten Sammelleitung sicherstellen und bewerten? Bisher fehlt ein entsprechender Nachweis, welcher die Herausforderungen der Hausanschlüsse und insbesondere die schwierigen Kunststoffrohroberflächen betrachtet. Altrohrmaterialien aus Kunststoff lassen aufgrund der Oberfläschenbeschaffenheit nur eingeschränkt stoffschlüssige Verbindungen mit gängigen Harzsystemen zu. Eine weitere typische Problematik im Hausanschlussbereich ist die Tatsache, dass die Altrohrsysteme durch den Betrieb Fettschichten aufweisen, die auch nach einer Hochdruckspülung nicht vollständig entfernt werden können, so dass hier ausgeprägte Trennschichten für Systeme entstehen können.

Versuchsanordnung

Die RS Technik AG hat die IQS Engineering AG beauftragt, einen geeigneten Test zu konzipieren und für das RS MaxLiner®-Verfahren durchzuführen. Die IQS hat in Abstimmung und Begleitung durch das akkreditierte Prüflabor Siebert + Knipschild GmbH ein Versuchskonzept erarbeitet und einen Prüfplan aufgestellt, der unter anderem eine fettige Altrohroberfläche und einen Wasseraußendruck bis 5 Meter Wassersäule berücksichtigt. Dieser Test ist für drei verschiedene Epoxidharzsysteme und zwei verschiedene Trägermaterialien des RS MaxLiner®-Verfahrens durchgeführt worden.

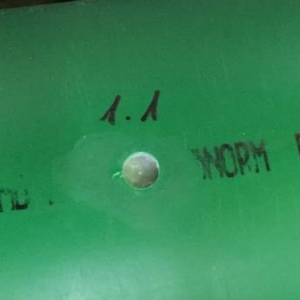

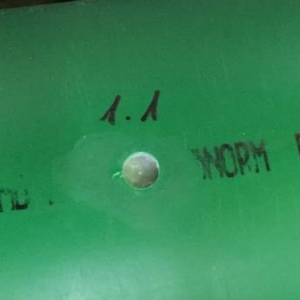

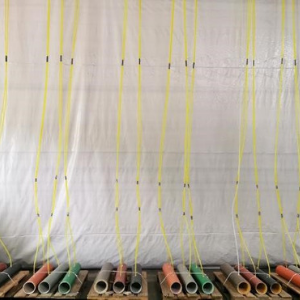

Der Nachweis erfolgte auf den gängigen Kunststoffrohrmaterialien KG-Rohr (PVC), HT- und KG2000-Rohr (PP), PE-Rohr sowie auf Gussrohr (SML). Sämtliche Rohre wurden auf der Innenseite gründlich mit Frittierfett bestrichen und zu drei Teststrecken zusammengefügt (Bild 1). Darüber hinaus wurden jeweils zwei 10 mm große Löcher in jedes Rohr gebohrt. Diese Bohrungen sollten den Übergang zwischen Rohr und Liner für den Test freilegen und gleichzeitig ein Überdehnen des Schlauchliners in diesem Bereich verhindern. Nach Einwirken des Frittierfettes für mindestens 24 Stunden wurden die drei Teststrecken in drei Spülzyklen mit einer baustellenüblichen Spüleinrichtung mittels Wasserhochdruck gereinigt (Bild 2) und damit die Fettschicht so weit entfernt, dass eine ausreichende Verbindung des Liners zum Rohr entstehen kann. Im Anschluss wurden die mit Epoxidharz getränkten Liner eingebaut und ausgehärtet (Bild 3).

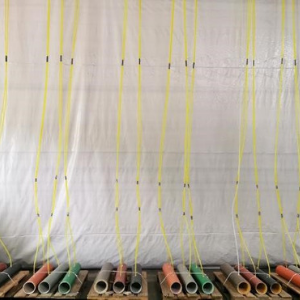

Die Bohrungen sind im Anschluss an die Linerinstallation nachgebohrt und von Überschussharz befreit worden, so dass sichergestellt wurde, dass die Grenzschicht zwischen Liner und Altrohr freilag und kein Harz, Staub o.ä. die Prüfung verfälschte (Bild 4). Auf den Bohrungen wurden jeweils Schlauchanschlüsse und ca. 5 Meter lange transparente Schläuche befestigt und zur Ausbildung eines Beuldruckes mit Wasser gefüllt (Bild 5). Dem Testwasser wurde eine fluoreszierende Prüfflüssigkeit beigemischt, um etwaige Hinterläufigkeiten zwischen Liner und Altrohr sowie Undichtigkeiten im Linerlaminat gut sichtbar zu machen (Bild 6). Der Nachweis erfolgte in mehreren Druckstufen (Bild 7), die stets mindestens 24 Stunden gehalten und umfänglich geprüft und ausgewertet worden sind: 0,15 mWS (Wassersäule)/ 1,50 mWS / 3,00 mWS / 5,00 mWS.

Bild 1: Teststrecken mit Fettschicht auf den Rohrinnenflächen

Bild 2: Baustellenübliche Wasserhochdrucksspülung

Bild 3: Einbau des RS MaxLiner®s

Bild 1: Teststrecken mit Fettschicht auf den Rohrinnenflächen

Bild 2: Baustellenübliche Wasserhochdrucksspülung

Bild 3: Einbau des RS MaxLiner®s

Bild 4: Bohrung zum Freilegen der Grenzfläche Rohr/ Liner

Bild 5: Aufbringen eines Wasseraußendruckes von 0,15m

Bild 6: Fluoreszierende Testflüssigkeit zur sicheren Auswertung

Bild 4: Bohrung zum Freilegen der Grenzfläche Rohr/ Liner

Bild 5: Aufbringen eines Wasseraußendruckes von 0,15m

Bild 6: Fluoreszierende Testflüssigkeit zur sicheren Auswertung

Ergebnisse

Bei der Auswertung des Versuches stellte sich heraus, dass bei den drei geprüften RS MaxLiner® Harzsystemen bei Kunststoff- und Gussrohrwerkstoffen im Test keine Hinterläufigkeiten bis 5 mWS Wasseraußendruck entstanden sind. Die Schläuche zeigten keinerlei Wasserverlust und es gab keine Farbdurchtritte im Linerlaminat. Die Wassersäule von 5,0 Meter steht seit dem 11.04.2019 (1,5 Monate) auf den verschiedenen Laminaten und bestätigt die wasserdichte und hinterwanderungsfreie Anbindung der Liner an die Kunststoffrohre (Bild 8). Das Ingenieurbüro Siebert und Knipschild hat den Test in den einzelnen Etappen begleitet und der RS Technik AG eine entsprechende Prüfbescheinigung überreicht (Bild 9).

Fazit

Der Nachweis der wasserdichten Anbindung der RS MaxLiner®-Epoxidharze auf Kunststoff- und Gussrohren konnte mit dieser Prüfung erbracht werden. Das Sanierungsziel der wasserdichten und hinterwanderungsfreien Anbindung wird über den Verbund des Liners mit dem Rohr erreicht. In der DIBt-Zulassung für den RS MaxLiner® ist bereits der Hinweis enthalten, dass eine wasserdichte Anbindung ohne zusätzliche Anbindungstechnik erfolgen kann. Dies ermöglicht in der Sanierungspraxis eine Anbindung des Liners an das gereinigte Altrohr ohne den Einsatz eines Hutprofils, die Anwendung von Linerendmanschetten oder anderen Systemen.

Bild 7: Aufbau verschiedener Druckstufen für min. 24h

Bild 8: Wasseraußendruck von 5 mWS steht seit 11.04.2019 (>1.200h)

Bild 9: Bescheinigung zum Systemnachweis der Hinterwanderungsfreiheit des RS MaxLiner®

Bild 7: Aufbau verschiedener Druckstufen für min. 24h

Bild 8: Wasseraußendruck von 5 mWS steht seit 11.04.2019 (>1.200h)

Bild 9: Bescheinigung zum Systemnachweis der Hinterwanderungsfreiheit des RS MaxLiner®